Сварка

Углеродистые стали сваривают с такими же скоростями и качеством, как и на ацетилене. Сварные соединения стальных труб удовлетворяют требованиям СНИПов по водо- и газоснабжению. Пламя — слабо окислительное или нейтральное (при добавке пропан-бутана или паровбензина). Расход газовой смеси – не менее — 270 — 300 л/ч на 1 мм толщины. Присадочная проволока – Св — 08Г2С. Флюс не нужен. Использовать проволоку Св-08 или Св-08А нежелательно.

Чугун, медь, латуни, бронзы сваривают практически так же, как при ацетилено — кислородной сварке. Пламя при сварке чугуна – слабо окислительное или нейтральное, как при сварке стали. При сварке меди и латуни – пламя окислительное. Расход газовой смеси для чугуна и латуней — 300 — 350 л/ч на 1 мм толщины. Присадочные материалы — те же, что при работе ацетиленом.

Алюминий и его сплавы сваривают нейтральным пламенем (т.е. с добавкой пропан — бутана или паров бензина). При этом товарный вид сварных соединений лучше, чем при сварке ацетиленом и другими газами — заменителями ацетилена, т.к. отсутствует налет копоти, возникающий при сварке с избытком горючего газа. Расход газовой смеси — 200 — 250 л/ч на мм при толщинах до 2 мм и 150 — 200 л/ч на мм при толщинах свыше 2 мм.

Пайка

Накоплен опыт пайки любых сталей (включая нержавеющие), никеля, чугуна, меди, латуни, бронзы, алюминия и его сплавов. Можно использовать и легкоплавкие, и высокотемпературные припои. Расход припоя меньше, а производительность выше, чем при работе с ацетиленом или пропаном. Причина – уменьшение зоны нагрева: водородно — кислородная смесь горит быстрее ацетилено — кислородной и диаметр водородно — кислородного факела можно сделать меньшим при той же тепловой мощности. Благодаря этому можно выполнять локальную, «точечную» пайку, сводя к минимуму нагрев изделия вне зоны пайки.

Резка

Резку металла толщиной до 5 мм можно выполнять сварочной горелкой, расплавляя металл и выдувая его из зоны реза. Сварочной горелкой со специальным наконечником можно резать чугун, нелегированную и низколегированную стали толщиной до 13 — 15 мм, нержавеющую сталь, латунь и алюминий – до 5 — 8 мм. Это удобно при ремонтных работах, т.к. не нужны баллоны и резак. При резке стали большей толщины (до 300 мм) аппараты «МОСКВА» питают только подогревающее пламя, а режущий кислород подают из баллонов. Резаки – обычные, ацетилено — кислородные, ручные или машинные. При этом скорость резки такая же, как прииспользовании ацетилена, но:

1) совсем нет грата (наплывов металла со шлаком на нижних краях реза),

2) поверхность реза гораздо чище и не науглероживается,

3) зона термического влияния сужается в два — три раза,

4) устраняется главный вредный для здоровья фактор при работе с ацетиленом и пропаном — загрязнение воздуха окислами азота,

5) резка значительно дешевле, чем приработе с использованием ацетилена или баллонного пропана.

Установлено, что для разделки лома при работе

аппаратами «МОСКВА» можно использовать адсорбционный кислород, который в 8-10 раз

дешевле традиционного криогенного. Оборудование для этого в разы дешевле и не

требует квалифицированного обслуживания.

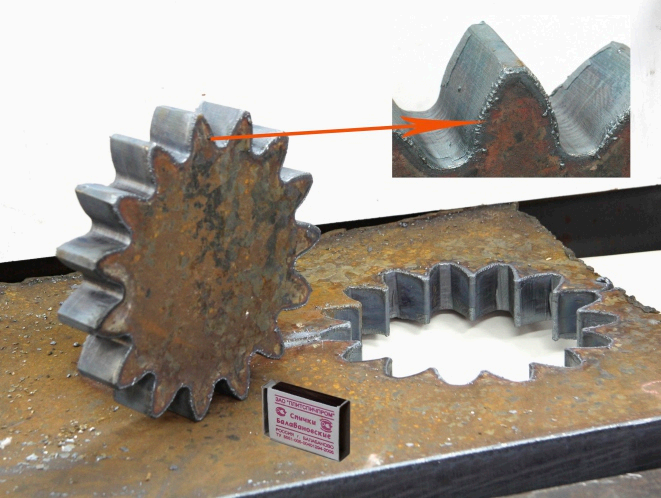

Качество поверхности при машинной кислородной

резке с водородно — кислородным подогревающим пламенем иллюстрируют следующие фотографии:

Порошковая наплавка

Колмонои (никель — хромистые сплавы дополнительно легированные кремнием и бором) наплавляют без затруднений стандартными наплавочными горелками ГН — 2, ГН — 3. Можно наплавлять и тонкие (0,2 — 0,3 мм) и толстые до (4 — 5 мм) – беспористые слои.

Порошковое напыление

Напыляли основные группы сплавов, применяемых в машиностроении – различные колмонои (сплавы никель — хром — бор — кремний), бронзы, сплавы никель — алюминий. Получение качественных слоев толщиной 0,2 — 1,0 мм на стали, алюминии и алюминиевых сплавах не вызывает затруднений. Более того, оказалось, что при напылении колмоноев водородно — кислородной смесью можно получать плотные слои из порошков с размером частиц 60 — 120 мкм, пользуясь простой дозвуковой горелкой. Для получения слоев такого качества на ацетилено — кислородной или пропан — кислородной смесях необходимы порошки сразмером частиц 20 — 40 мкм (значительно боле едорогие) и сверхзвуковые напылительные установки (дорогие и сложные).

Применение аппаратов «МОСКВА» позволяет сделать порошковое напыление значительно более

дешевым, простым и, следовательно, широко

доступным. Для оценки важности этого,отметим, что 85% деталей машин теряют

работоспособность при износе 0,2-0,3 мм.

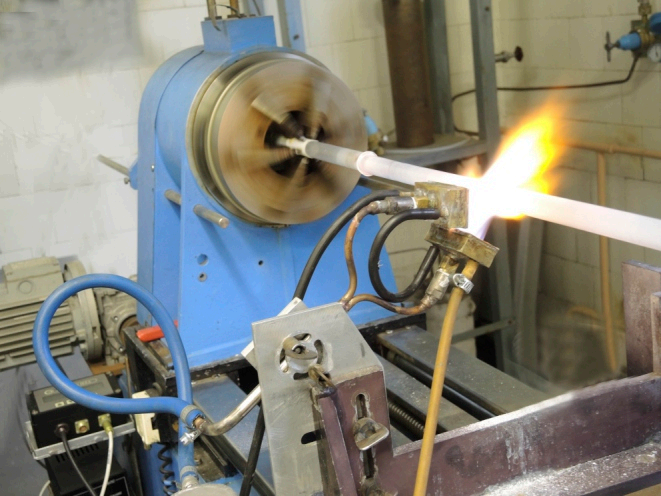

Работа со стеклом и кварцем

Для этих материалов водородно — кислородное пламя — идеальный источник нагрева: высокотемпературный, позволяющий выполнять как общий, так и «точечный» нагрев, экологически чистый, безопасный и дешевый. Стекло и кварц сваривают окислительным пламенем (без добавки пропан-бутана), т.к. они не окисляются.

На автоматах для запайки стеклянных ампул аппараты «МОСКВА» используют уже более 10 — ти лет. Опыт показал, что применение баллонных углеводородных газов для этой цели не рационально.

В производстве кварцевого световодного волокна MCVD — методом аппаратами «МОСКВА» можно заменить баллонные водород и кислород. При этом снимаются ограничения на размещения таких производств из-за пожароопасностии в 8 — 10 раз сокращаются текущие расходы.